XÁC ĐỊNH TỈ SỐ NÉN TỐI ƯU CỦA ĐỘNG CƠ BIOGAS

BẰNG MÔ HÌNH VÀ THỰC NGHIỆM

Optimal Compression Ratio of Biogas Engine Determined by Simulation and Experiment

Bùi Văn Ga, Trần Văn Nam, Lê Xuân Thạch

Tóm tắt

Bài báo trình bày kết quả nghiên cứu mô phỏng và thực nghiệm ảnh hưởng của tỉ số nén đến tính năng công tác của động cơ biogas. Kết quả cho thấy ở góc đánh lửa sớm bé, công chỉ thị của động cơ tăng theo tỉ số nén. Với góc đánh lửa sớm phù hợp, công chỉ thị của động cơ đạt giá trị cực đại tại tỉ số nén tối ưu. Tỉ số nén tối ưu của động cơ biogas đánh lửa cưỡng bức được cải tạo từ động cơ Diesel có buồng cháy omega nằm trong khoảng từ 11,5 đến 12,5 ở tốc độ 2200 vòng/phút.

Abstract

The paper presents some results of simulation and experiment studies of effects of compression ratio to performance of biogas engine. The results show that at small advanced ignition angle, indicating work of engine increases with compression ratio. With appropriate advanced ignition angle, indicating work reaches it maximum value at optimal compression ratio. Optimal compression ratio of biogas spark ignition engine converted from Diesel engine with omega combustion chamber is from 11.5 to 12.5 at engine speed of 2200 rpm.

1. Giới thiệu

Động cơ Diesel có thể chuyển sang chạy bằng biogas bằng 2 cách: động cơ nhiên liệu kép (dual fuel) và động cơ đánh lửa cưỡng bức [5]. Động cơ nhiên liệu kép hoạt động theo nguyên lý động cơ hỗn hợp hòa trộn trước nhưng được đánh lửa bằng tia diesel phun mồi thay cho bougie. Điều này làm giảm tính ưu việt của động cơ biogas vì trong quá trình vận hành ta phải tốn nhiên liệu lỏng.

Động cơ biogas đánh lửa cưỡng bức được cải tạo từ động cơ Diesel khắc phục được nhược điểm trên [4]. Phương án cải tạo này có thể tận dụng được tỉ số nén cao của động cơ diesel nguyên thủy để cải thiện hiệu suất nhiệt nhờ biogas có tính chống kích nổ tốt hơn nhiên liệu truyền thống. Mặt khác tốc độ cháy của hỗn hợp biogas-không khí thấp hơn nhiên liệu lỏng nên rất phù hợp với thiết kế của động cơ diesel. Về mặt kinh tế do động cơ chạy hoàn toàn bằng biogas nên ta không tốn nhiên liệu lỏng trong quá trình vận hành. Nhược điểm của phương án này là việc cải tạo phức tạp, động cơ không thể sử dụng lại diesel như trước khi cải tạo. Tuy nhiên do tính ưu việt trong quá trình sử dụng nên phương án này rất được ưu chuộng.

Ảnh hưởng của góc đánh lửa sớm và thành phần nhiên liệu biogas đến tính năng công tác của động cơ đã được trình bày trong công trình trước đây [3]. Bài báo này phân tích việc lựa chọn tỉ số nén phù hợp khi cải tạo động cơ Diesel thành động cơ biogas đánh lửa cưỡng bức.

2. Nghiên cứu mô hình hóa

Nghiên cứu được thực hiện trên động cơ Diesel ZH1115. Động cơ có đường kính xi lanh D=115mm, hành trình piston S=115mm, tỉ số nén e=17 đạt công suất cực đại 24HP ở tốc độ định mức 2200 vòng/phút. Đây là chủng loại động cơ dùng khá phổ biến hiện nay ở nước ta.

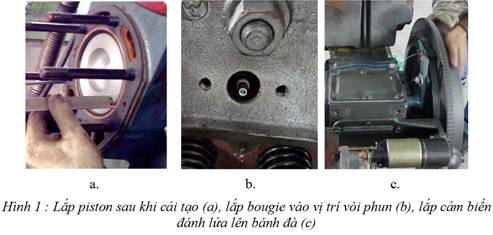

Công đoạn cơ bản trong việc chuyển đổi động cơ này thành động cơ biogas đánh lửa cưỡng bức là cải tạo buồng cháy động cơ và hạ thấp tỉ số nén và đặt hệ thống đánh lửa thay cho hệ thống vòi phun sao cho động cơ hoạt động hiệu quả nhất. Trong nghiên cứu này chúng tôi giảm tỉ số nén động cơ bằng cách cắt bỏ một lớp kim loại trên đỉnh piston (hình 1a). Hệ thống đánh lửa với bougie thay vào vị trí vòi phun (hình 1b) và cảm biến đánh lửa được gắn trên bánh đà (hình 1c). Với cơ cấu này chúng ta có thể dễ dàng thay đổi góc đánh lửa sớm.

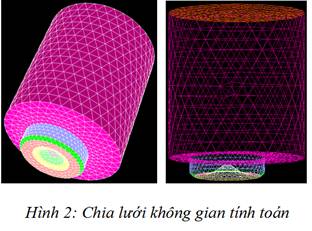

Xác lập không gian tính toán đối với buồng cháy sau khi cải tạo, chia lưới và đặt điều kiện biên cho bài toán được thực hiện trong phần mềm GAMBIT (hình 2). Áp dụng Dynamic Mesh cho phép chúng ta cài đặt các thông số kết cấu động cơ trước khi thực hiện việc tính toán bằng phần mềm động lực học thủy khí FLUENT [2].

Trong tính toán này chúng ta sử dụng mô hình rối k-e, mô hình cháy partial premixed. Các thông số nhiệt động học của hỗn hợp theo thành phần nhiên liệu biogas được xác lập dạng bảng pdf để rút nhắn thời gian tính toán. Độ đậm đặc của hỗn hợp được điều chỉnh thông qua tỉ lệ hỗn hợp (mixture fraction) f.

Thời gian thực hiện tính toán quá trình nén-cháy-dãn nở (360°) khoảng 60 phút trên máy tính với bộ vi xử lý Intel Icore 7.

3. Nghiên cứu thực nghiệm

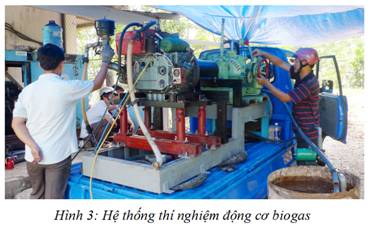

Thực hiện được tiến hành trên băng thử thủy lực kiểu FROUDE được cải tiến hệ thống đo điện tử gồm các cảm biến tốc độ động cơ và cảm biến lực. Toàn bộ hệ thống đo được lắp trên chassi di động đặt trên xe tải nhỏ (hình 3). Nhờ vậy chúng ta có thể di chuyển động cơ thử nghiệm đến hiện trường nơi sản xuất biogas.

Tín hiệu tốc độ động cơ, lực, nhiệt độ nước làm mát động cơ… được đưa vào bộ nhớ máy tính thông qua card biến đổi A/D và phần mềm LabView.

Nhiên liệu biogas được lấy từ 2 nguồn:

– Qua lọc H2S bằng bentonite: Sau khi qua lọc, thành phần CH4 trong biogas trung bình đạt 63%, thành phần H2S còn khoảng 100ppm

– Qua hệ thống lọc bằng NaOH: Sau khi qua lọc, thành phần CH4 trong biogas đạt 91%, thành phần H2S còn khoảng 50ppm

Biogas từ hầm sinh khí được bơm đẩy qua các cột lọc và chứa vào các túi ni lông trước khi đưa vào động cơ. Trong thí nghiệm này chúng ta sử dụng biogas chứa 70% nồng độ thể tích CH4. Nồng độ này đạt được nhờ pha trộn hai nguồn biogas nói trên theo tỉ lệ thích hợp. Trước khi tiến hành thí nghiệm, thành phần các chất trong biogas được đo bằng máy phân tích khí chuyên dùng GFM 435.

4. Nghiên cứu mô phỏng

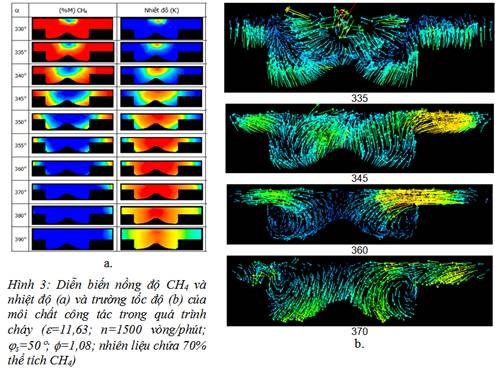

Hình 3 giới thiệu kết quả mô phỏng biến thiên của một số thông số tiêu biểu trong quá trình cháy: nồng độ khối lượng CH4, nhiệt độ (a) và trường tốc độ trong buồng cháy (b) trong điều kiện tính toán: e=11,63; n=1500 vòng/phút; js=50; f=1,08; nhiên liệu chứa 70% thể tích CH4. Kết quả tính cho thấy gần điểm chết trên, vận động xoáy lốc trong buồng cháy diễn ra rất mạnh khiến màng lửa ban đầu có dạng hình chỏm cầu sau đó bị biến dạng và lan nhanh ra những khu vực xa nhất của buồng cháy. Do trục buồng cháy omega lệch so với trục xi lanh nên cuối quá trình cháy vẫn còn một bộ phận hỗn hợp ở khu vực xa trục buồng cháy chưa cháy hết.

Kết quả tính toán được ghi nhận thành các files dữ liệu gồm nồng độ CH4, nồng độ O2, nhiệt độ và áp suất tại mỗi vị trí góc quay trục khuỷu. Các giá trị này được tính trung bình trên toàn bộ không gian buồng cháy. Trên cơ sở dữ liệu tính toán chúng ta có thể phân tích được tốc độ tiêu thụ nhiên liệu, tốc độ tỏa nhiệt, đồ thị áp suất chỉ thị, đồ thị công chỉ thị và giá trị công chỉ thị cho mỗi trường hợp tính toán.

5. Kết quả và bình luận

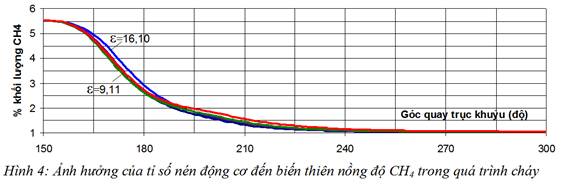

Hình 4 giới thiệu biến thiên nồng độ CH4 trong quá trình cháy của động cơ có buồng cháy omega sử dụng tỉ số nén 9,11; 12,82 và 16,10. Chúng ta thấy tỉ số nén động cơ càng nhỏ thì đường cong biến thiên nồng độ CH4 càng dốc nghĩa là tốc độ lan tràn màng lửa càng cao [3].

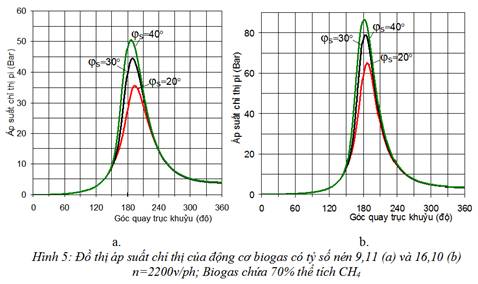

Ảnh hưởng rõ rệt nhất của tỉ số nén động cơ đến tính năng công tác của nó thể hiện qua đồ thị áp suất chỉ thị. Các hình 5 a, b giới thiệu biến thiên áp suất chỉ thị của động cơ có tỉ số nén 9,11 và 16,10 với góc đánh lửa sớm 20°, 30°, 40°. Kết quả cho thấy ở giá trị góc đánh lửa sớm cho trước, khi tăng tỉ số nén, áp suất chỉ thị cực đại của động cơ tăng. Tuy nhiên công chỉ thị của động cơ không tăng tỉ lệ với áp suất chỉ thị cực đại hay tỉ số nén. Khi tỉ số nén tăng cao thì phần công nén cũng tăng theo. Do đó nếu phần tăng công dãn nở không bù đắp được giá trị tăng của công nén thì công chỉ thị chu trình của động cơ lại giảm. Vì vậy việc tăng tỉ số nén vượt qua một giá trị ngưỡng tối ưu không có lợi về công suất cũng như tuổi thọ của động cơ.

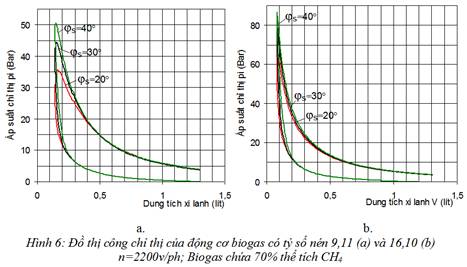

Hình 6a và hình 6b giới thiệu đồ thị công chỉ thị tương ứng với đồ thị áp suất chỉ thị ở hình 5. Các đồ thị này giúp ta tính toán được công chỉ thị chu trình thể hiện bằng diện tích giới hạn giữa đường nén và đường dãn nở. Ở đây chúng ta không thể hiện phần công “bơm” giới hạn giữa đường nạp và đường thải. Phần công này sẽ được tính chung vào hiệu suất cơ giới.

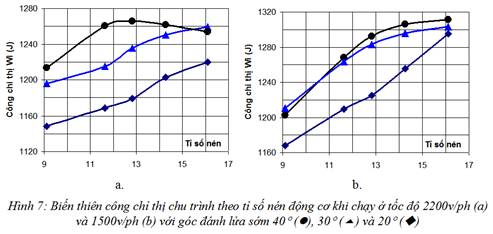

Hình 7a giới thiệu biến thiên công chỉ thị chu trình theo tỉ số nén động cơ ứng với các giá trị góc đánh lửa sớm khác nhau khi động cơ chạy ở tốc độ định mức 2200 vòng/phút. Hình 10b giới thiệu kết quả tương tự khi động cơ chạy ở tốc độ 1500 vòng/phút. Kết quả này cho thấy khi góc đánh lửa sớm bé, công chỉ thị chu trình của động cơ tăng gần như tuyến tính với tỉ số nén. Ở góc đánh lửa sớm 40°và động cơ chạy với tốc độ 2200 vòng/phút thì công chỉ thị đạt giá trị cực đại ở tỉ số nén khoảng 12. Để đạt được giá trị công chỉ thị cực đại này khi động cơ có góc đánh lửa sớm 30°thì tỉ số nén của động cơ phải có giá trị khoảng 16,5. Khi động cơ chạy ở tốc độ 1500 vòng/phút, công chỉ thị của động cơ đạt được ở giá trị tỉ số nén khoảng 14-16 (hình 7b).

Khi tăng tỉ số nén của động cơ thì tổn thất ma sát tăng đồng thời công cần thiết để nén môi chất trong xi lanh cũng tăng. Những yếu tố này làm giảm công có ích của động cơ. Do đó mặc dù khi tăng tỉ số nén, hiệu suất nhiệt động cơ có được cải thiện nhưng nếu sự cải thiện này không đáng kể so với tổn thất công vừa nêu thì hiệu quả công tác của động cơ bị giảm. Do đó khi chuyển động cơ Diesel thành động cơ biogas đánh lửa cưỡng bức chúng ta cần lựa chọn tỉ số nén phù hợp nhất.

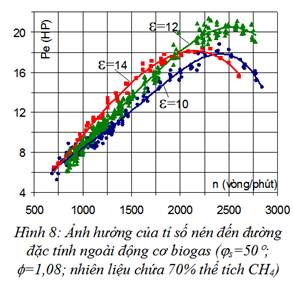

Hình 8 giới thiệu đường đặc tính ngoài của động cơ cho bởi thực nghiệm ứng với tỉ số nén động cơ e=10, 12, 14. Biogas chứa 70% CH4, góc đánh lửa sớm js=40 và độ đậm đặc của hỗn hợp f=1,08. Thực nghiệm cho thấy ở vùng tốc độ thấp tỉ số nén càng cao thì công suất động cơ càng cao. Tuy nhiên ở vùng tốc độ cao thì tỉ số nén 12 chiếm ưu thế hơn tỉ số nén 10 và 14. Điều này phù hợp với kết quả mô phỏng ở hình 6a. Ở tốc độ 2250 vòng/phút, công suất động cơ có tỉ số nén 12 tăng khoảng 12% so với động cơ có tỉ số nén 10 hay 14.

Từ kết quả tính toán mô phỏng và thực nghiệm vừa nêu, chúng ta thấy trong trường hợp động cơ ZH1115 chạy bằng biogas ở tốc độ định mức 2200 vòng/phút và góc đánh lửa sớm 40°, tỉ số nén tối ưu của động cơ nằm trong khoảng từ 11,5 đến 12,5.

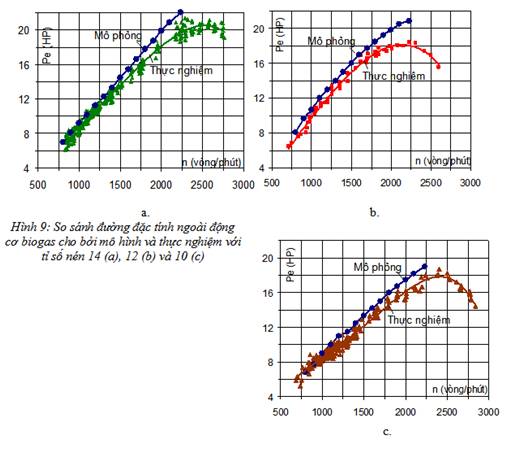

Hình 9a, b, c so sánh đường đặc tính ngoài của động cơ biogas ZH1115 cho bởi mô phỏng và thực nghiệm ứng với tỉ số nén 10, 12 và 14. Hiệu suất cơ giới của động cơ (hiệu suất “bơm” giữa đường nạp và đường thải, hiệu suất ma sát, hiệu suất truyền động từ động cơ qua băng thử) được giả định là 0,75.

So sánh kết quả cho thấy qui luật biến thiên đường đặc tính ngoài theo tỉ số nén cho bởi mô hình phù hợp với thực nghiệm. Kết quả mô phỏng cho giá trị công suất lớn hơn kết quả thực nghiệm. Ở khu vực tốc độ thấp, sự khác biệt này không đáng kể. Nhưng ở khu vực tốc độ định mức, công suất cho bởi tính toán mô phỏng lớn hơn công suất cho bởi thực nghiệm khoảng 10%.

Sự khác biệt này là do hiệu suất cơ giới giả định 0,75 có thể chưa phù hợp với hệ thống thử nghiệm. Để có thể so sánh chính xác kết quả mô phỏng và thực nghiệm chúng ta cần đo áp suất chỉ thị trong xi lanh động cơ. Với thiết bị hiện tại chúng tôi chưa có điều kiện thực hiện thí nghiệm này. Tuy nhiên đây sẽ là đối tượng được tiếp tục nghiên cứu trong những công trình tiếp theo.

6. Kết luậnTừ các kết quả nghiên cứu trên đây chúng ta có thể rút ra các kết luận sau đây:

1. Tỉ số nén càng cao, tốc độ lan tràn màng lửa trong động cơ biogas đánh lửa cưỡng bức càng bé.

2. Khi góc đánh lửa sớm bé, công chỉ thị chu trình của động cơ tăng theo tỉ số nén. Với góc đánh lửa phù hợp, công chỉ thị chu trình đạt giá trị cực đại tại vị trí tỉ số nén tối ưu.

3. Ở tốc độ định mức với góc đánh lửa sớm 40°, tỉ số nén tối ưu của động cơ ZH1115 khi chuyển thành động cơ biogas đánh lửa cưỡng bức nằm trong khoảng từ 11,5 đến 12,5

Tài liệu tham khảo1. Klaus von Mitzlaff: Engines for Biogas. Deutsche Gesellschaft für Technische Zusammenarbeit (GTZ) GmbH, 1988

2. FLUENT 6.3 User’s Guide. Fluent Inc. 2006

3. Bui Van Ga, Tran Van Nam, Tran Thanh Hai Tung: A simulation of effects of compression ratios on the combustion in engines fueled by biogas with variable CO2 concentrations. The 1st International Conference on Energy, Environment and Climate Change (ICEC-2011), HoChiMinh City, August 26-27/2011

4. Bùi Văn Ga, Trần Văn Nam, Trần Thanh Hải Tùng, Nguyễn Văn Đông: Mô phỏng ảnh hưởng của các yếu tố vận hành đến quá trình cháy của động cơ đánh lửa cưỡng bức sử dụng nhiên liệu biogas. Tạp chí Cơ Khí Việt Nam, số đặc biệt 01, 10-2011, pp. 4-9

5. Bùi Văn Ga, Nguyễn Đình Lâm, Nguyễn Thị Thanh Xuân, Hồ Tấn Quyền: Công nghệ ứng dụng biogas trong sản xuất và đời sống ở nông thôn. Hội nghị Cơ học Thủy Khí toàn quốc, Nha Trang, 26-28/7/2012