ĐỘNG CƠ BIOGAS ĐÁNH LỬA CƯỠNG BỨC

ĐƯỢC CẢI TẠO TỪ ĐỘNG CƠ DIESEL

Lê Xuân Thạch

GATEC

Tóm tắt kết quả nghiên cứu (xem clips báo cáo tại đây)

Nghiên cứu sử dụng động cơ biogas phục vụ cho sản xuất và đời sống ở nông thôn có ý nghĩa rất quan trọng trong chiến lược an ninh năng lượng ở nước ta. Giải pháp chuyển đổi động cơ diesel truyền thống thành động cơ biogas đánh lửa cưỡng bức cho phép tận dụng được lợi thế của động cơ diesel về tốc độ thấp và tỉ số nén cao để nâng cao hiệu quả hoạt động của động cơ với nhiên liệu mới. Mặt khác trong quá trình vận hành ta không tốn nhiên liệu lỏng để phun mồi. Điều này tăng hệu quả kinh tế khi sử dụng động cơ biogas.

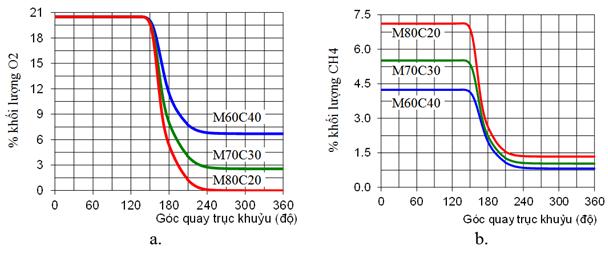

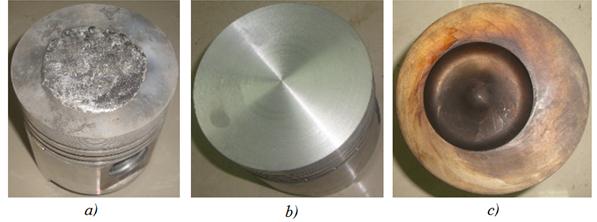

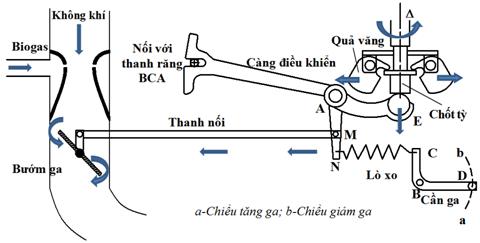

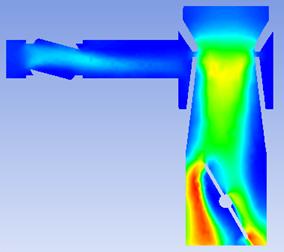

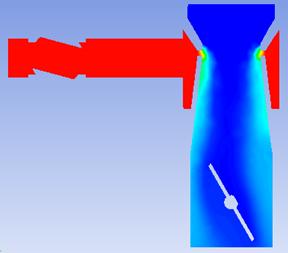

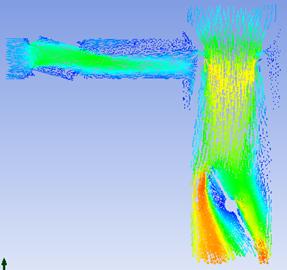

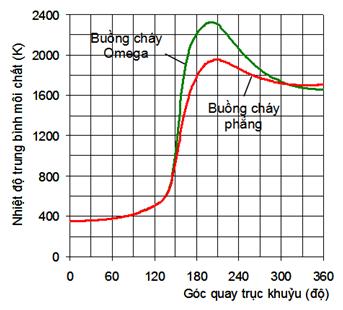

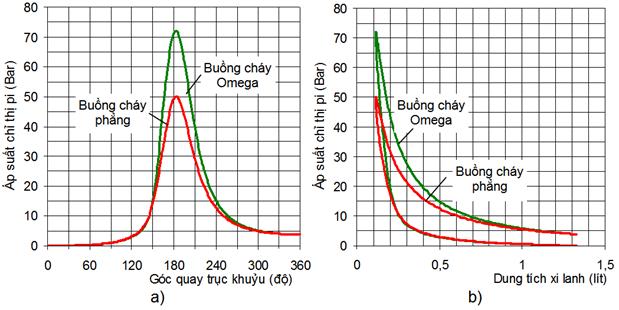

Trong công trình này, động cơ diesel ZH1115 đã được cải tạo thành động cơ biogas đánh lửa cưỡng bức. Hệ thống phun nhiên liệu diesel được tháo bỏ thay vào đó là hệ thống đánh lửa điện tử. Buồng cháy động cơ được thử nghiệm với 2 dạng: buồng cháy omega nguyên thủy và buồng cháy phẳng. Tỉ số nén động cơ được thay đổi bằng cắt bớt đỉnh piston với chiều dày lớp cắt khác nhau đảm bảo có được tỉ số nén thay đổi từ 9 đến 14. Góc đánh lửa sớm của động cơ được điều chỉnh bằng cách thay đổi vị trí cuộn dây cảm ứng đánh lửa lắp trên bloc máy. Việc cung cấp hỗn hợp biogas-không khí cho động cơ được thực hiện nhờ bộ tạo hỗn hợp kiểu ống ba ngả. Tính toán mô phỏng bộ tạo hỗn hợp cho phép chúng ta xác định được các kích thước tối ưu của nó ứng với nhiên liệu biogas chứa hàm lượng CH4 khác nhau.

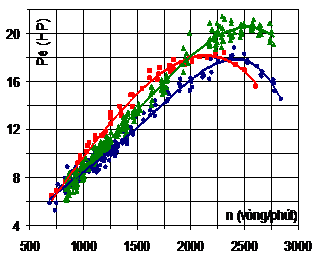

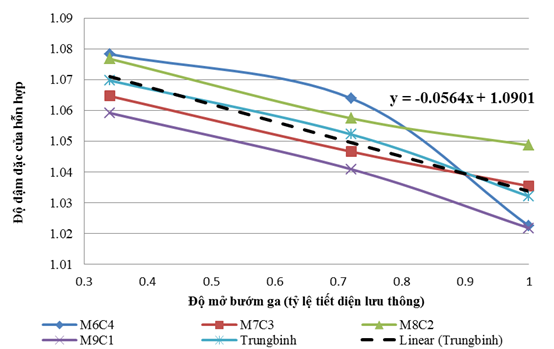

Nhiên liệu biogas cung cấp cho động cơ thí nghiệm có thành phần CH4 thay đổi để khảo sát tính năng của động cơ làm việc với nhiều loại nhiên liệu khác nhau. Thí nghiệm được tiến hành trên hiện trường với băng thử công suất FROUDE di động.

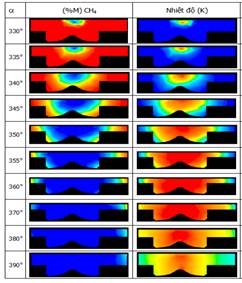

Tính toán mô phỏng quá trình cung cấp nhiên liệu và quá trình cháy của động cơ biogas được thực hiện nhờ phần mềm FLUENT. So sánh kết quả giữa mô hình và thực nghiệm được thực hiện ở một số trường hợp. Sự phù hợp giữa mô hình và thực nghiệm trong các trường hợp này cho phép chúng ta xác định được các thông số của mô hình. Từ đó chúng ta tính toán mô phỏng dự báo tính năng kinh tế kỹ thuật của động cơ biogas khi làm việc trong những điều kiện khác nhau mà không cần số liệu thí nghiệm.

Kết quả nghiên cứu của đề tài cho phép chúng ta rút ra được những kết luận sau đây:

1. Thành phần CO2 có mặt trong nhiên liệu biogas làm giảm tốc độ cháy của hỗn hợp nhiên liệu/không khí nhưng làm khả năng chống kích nổ của hỗn hợp nên nhiên liệu biogas nghèo phù hợp với động cơ tốc độ thấp và tỉ số nén cao. Do đó việc cải tạo động cơ diesel thành động cơ biogas đánh lửa cưỡng bức là giải pháp công nghệ tốt cả về mặt kỹ thuật lẫn mặt kinh tế.

2. Phương pháp nghiên cứu kết hợp giữa mô phỏng quá trình cung cấp nhiên liệu và quá trình cháy của động cơ bằng phần mềm FLUENT và thực nghiệm trên băng thử công suất động cơ FROUDE cho phép chúng ta hạn chế được chi phí thực nghiệm nhưng vẫn đảm bảo được độ tin cậy của kết quả nghiên cứu. Thật vậy với phương pháp này, ta chỉ cần đánh giá kết quả mô phỏng bằng một số ít kết quả thực nghiệm để điều chỉnh các hệ số tính toán theo mô hình. Từ đó chúng ta có thể dùng mô hình để dự báo tính năng công tác của động cơ trong nhiều điều kiện vận hành khác nhau mà không cần số liệu thực nghiệm.

3. Trong tính toán quá trình cháy động cơ biogas đánh lửa cưỡng bức được cải tạo từ động cơ diesel ZH1115, kết quả so sánh với thực nghiệm cho thấy chúng ta có thể sử dụng mô hình chảy rối k-e với các hệ số chuẩn mặc định, mô hình cháy Partial Primixed với tốc độ cháy chảy tầng tính theo công thức thực nghiệm và hệ số cháy rối ff chọn bằng 1,2. Còn lại có thể sử dụng các thông số mặc định đã được cài đặt sẵn trong FLUENT.

4. Tốc độ cháy của hỗn hợp biogas-không khí giảm theo thành phần CH4 trong nhiên liệu. Do đó khi tăng tốc độ động cơ hay giảm thành phần CH4 trong biogas chúng ta phải tăng góc đánh lửa sớm để đảm bảo công chỉ thị tối ưu. Khi động cơ có tỉ số nén động cơ e=12, chạy bằng biogas chứa 60% CH4 thì góc đánh lửa sớm tối ưu nằm trong khoảng từ 34°đến 42°khi tốc độ động cơ thay đổi.

5. Khi chuyển động cơ diesel thành động cơ biogas đánh lửa cưỡng bức ta cần giảm tỉ số nén đến giá trị tối ưu. Trong trường hợp động cơ ZH1115 chạy bằng biogas ở tốc độ định mức 2200 vòng/phút, tỉ số nén tối nằm trong khoảng từ 11,5 đến 12,5.

6. Do tốc độ cháy của hỗn hợp biogas-không khí thấp nên việc duy trì vận động xoáy lốc trong buồng cháy có ý nghĩa quan trọng trong nâng cao hiệu quả công tác của động cơ. Kết quả mô phỏng cho thấy công chỉ thị của động cơ ZH1115 khi sử dụng buồng cháy phẳng nhỏ hơn công chỉ thị của nó khi sử dụng buồng cháy omega khoảng 22% khi chạy bằng biogas ở tốc độ định mức 2200 vòng/phút.

7. Bộ tạo hỗn hợp ba ngả có thể cấp hỗn hợp ổn định cho động cơ biogas. Khi tiết diện lưu thông của ống cung cấp biogas cố định thì thành phần hỗn hợp ít thay đổi theo độ mở bướm ga và theo tốc độ động cơ. Khi thay đổi thành phần CH4 trong nhiên liệu, ta phải thay đổi tiết diện lưu thông của đường ống cung cấp biogas. Đối với động cơ ZH1115, khi đường ống cung cấp không khí bằng đường nạp nguyên thủy của động cơ thì đường kính tương đương của ống cung cấp biogas có thể biểu diễn bằng biểu thức D(mm)=166.X-0,5443, trong đó X là tỉ lệ phần trăm (%) của CH4 trong biogas tính theo thể tích