THÔNG SỐ KẾT CẤU VÀ VẬN HÀNH TỐI ƯU

CỦA ĐỘNG CƠ BIOGAS ĐÁNH LỬA CƯỠNG BỨC

Bài viết này trình bày kết quả nghiên cứu lý thuyết và thực nghiệm ảnh hưởng của các thông số vận hành động cơ và thành phần nhiên liệu đến tính năng động cơ đánh lửa cưỡng bức chạy bằng biogas được cải tạo từ động cơ diesel ZH1115.

Khi cải tạo sang chạy bằng biogas, tỉ số nén động cơ được giảm xuống còn 14, 12 và 10. Quá trình cháy của động cơ được mô phỏng bằng phần mềm FLUENT. Thực nghiệm được tiến hành với băng thử công suất kiểu thủy lực FROUDE. Nguồn biogas được điều chỉnh để có thành phần CH4 khác nhau.

Kết quả mô phỏng phù hợp với thực nghiệm. Tỉ số nén của động cơ tối ưu khi chạy bằng biogas là e=12. Công suất động cơ khi chạy bằng biogas với tỉ số nén này ở tốc độ định mức 2200 vòng/phút tương đương với công suất động cơ nguyên thủy khi chạy bằng diesel. Góc đánh lửa sớm tối ưu của động cơ khi chạy bằng biogas thay đổi trong phạm vi từ 34° đến 42°. Trong vùng tốc độ định mức, công suất động cơ tăng trung bình khoảng 15% khi thành phần CH4 trong biogas tăng từ 60% lên 87%.

1. GIỚI THIỆU

Động cơ diesel có thể chuyển sang chạy bằng biogas theo 2 phương án: động cơ nhiên liệu kép hay động cơ đánh lửa cưỡng bức [1]. Các thông số kết cấu, vận hành và thành phần nhiên liệu ảnh hưởng đến tính năng công tác của động cơ khi chuyển sang chạy bằng biogas.

Thành phần CO2 trong biogas làm giảm tốc độ cháy của hỗn hợp biogas-không khí [2]. Vì vậy khi chuyển động cơ truyền thống sang chạy bằng biogas người ta phải tăng góc đánh lửa sớm để đảm bảo động cơ hoạt động bình thường [5]. Mặt khác, sự hiện diện của CO2 trong nhiên liệu cũng làm giảm nhiệt độ cháy, vì vậy giảm khả năng kích nổ của nhiên liệu nên chúng ta có thể sử dụng động cơ có tỉ số nén cao [3].

Khác với việc chuyển đổi động cơ đánh lửa cưỡng bức sang chạy bằng biogas, khi chuyển động cơ diesel sang chạy bằng biogas công suất động cơ có thể duy trì bằng công suất định mức của động cơ trước khi cải tạo. Điều này là do hệ số không khí dư của động cơ diesel lớn cho phép chúng ta cung cấp lượng biogas nhiều hơn về mặt năng lượng so với khi động cơ chạy bằng diesel.

Trong bài viết này chúng tôi sẽ trình bày kết quả nghiên cứu thực nghiệm về ảnh hưởng của tỉ số nén, góc đánh lửa sớm và thành phần nhiên liệu biogas đến tính năng công tác của động cơ.

2. NGHIÊN CỨU LÝ THUYẾT VÀ MÔ HÌNH HÓA

Động cơ diesel thường làm việc với hệ số dư lượng không khí lớn, nghĩa là lượng không khí nạp vào động cơ lớn hơn so với lượng không khí cần thiết đảm bảo đốt cháy hoàn toàn lượng nhiên liệu cực đại phun vào buồng cháy động cơ. Do đó, khi chuyển động cơ diesel thành động cơ đánh lửa cưỡng bức, về mặt nguyên lý, chúng ta có thể cung cấp vào động cơ một lượng nhiên liệu lớn hơn lượng nhiên liệu cực đại khi nó chạy bằng diesel. Điều này có nghĩa là công suất cực đại của động cơ tăng khi chuyển thành động cơ đánh lửa cưỡng bức chạy bằng biogas.

Trong thực tế, khi chuyển động cơ diesel thành động cơ đánh lửa cưỡng bức, công suất không tăng tỉ lệ với lượng nhiên liệu có thể nạp vào động cơ do hiệu suất động cơ đánh lửa cưỡng bức nhỏ hơn động cơ diesel và hệ số nạp của động cơ đánh lửa cưỡng bức cũng thấp hơn động cơ diesel.

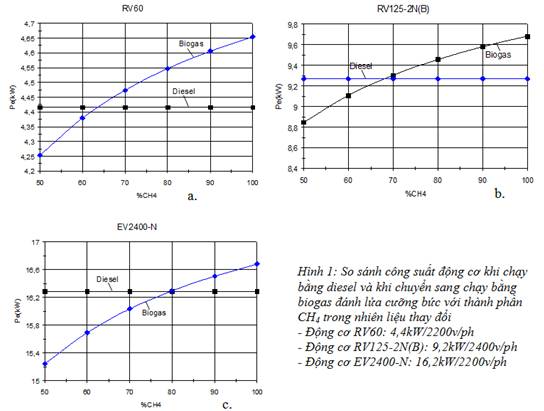

Kết quả tính toán so sánh kết quả tính toán lý thuyết công suất động cơ RV60, RV125-2N(B) và EV2400N khi chạy bằng diesel và khi chạy bằng biogas đánh lửa cưỡng bức bằng tia lửa điện được giới thiệu trên các hình 1 Công suất cực đại của các động cơ này đạt được với hệ số dư lượng không khí a=1,6 khi chạy bằng diesel. Hiệu suất có ích của động cơ he=0,35. Tốc độ định mức n=2400 vòng/phút đối với động cơ RV60, RV125-2N(B) và n=2200 vòng/phút đối với động cơ EV2400N.

Hình 1a cho thấy đối với động cơ diesel RV60 có công suất 4,4kW, khi chuyển thành động cơ đánh lửa cưỡng bức chạy bằng biogas, chúng ta có thể đạt được công suất động cơ diesel trước khi cải tạo khi nhiên liệu chứa khoảng 65%CH4. Khi thành phần CH4 cao hơn giá trị này, công suất của động cơ khi chạy bằng biogas cao hơn khi chạy bằng diesel. Tương tự như vậy, thành phần CH4 trong nhiên liệu biogas để công suất động cơ sau khi chuyển đổi bằng công suất động cơ trước khi chuyển đổi đối với động cơ RV125-2N(B) và EV2400N lần lược là 67% và 80% (hình 1b, c). Động cơ có công suất càng lớn thì thành phần CH4 trong biogas để đảm bảo công suất động cơ sau khi cải tạo bằng công suất động cơ trước khi cải tạo càng cao.

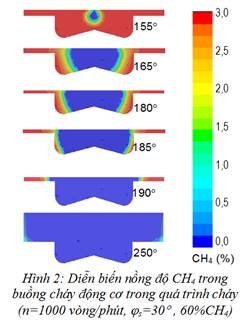

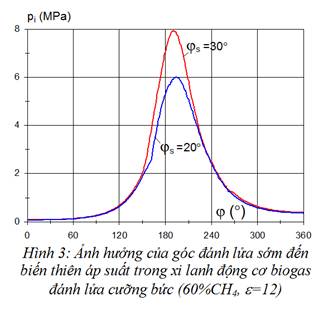

Diễn biến quá trình cháy trong buồng động cơ được nghiên cứu bằng phương pháp mô hình hóa nhờ phần mềm FLUENT. Hình 2 giới thiệu diễn biến quá trình cháy trong buồng cháy động cơ biogas đánh lửa cưỡng bức. Màng lửa lan dần từ vị trí đánh lửa đến điểm xa nhất của buồng cháy. Khi piston đạt khoảng 195°, quá trình cháy hầu như kết thúc tương ứng với vị trí áp suất trong buồng cháy đạt giá trị cực đại (hình 3).

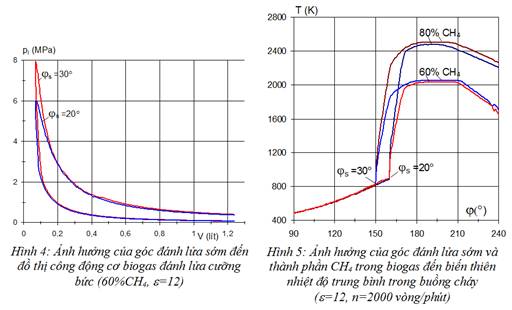

Ảnh hưởng của góc đánh lửa sớm đến đồ thị công chỉ thị của động cơ khi chạy ở tốc độ 1000 vòng/phút được giới thiệu trên hình 4. Công chỉ thị chu trình của động cơ khi js=30°là 1,078kJ, lớn công chỉ thị chu trình 1,016kJ khi js=20°. Công suất chỉ thị trong hai trường hợp này theo thứ tự là 8,98kW và 8,47kW.

Cùng một giá trị thành phần O2 trong hỗn hợp trước khi cháy, nhiên liệu có thành phần CH4 cao thì nhiệt độ cháy càng cao (hình 5). Nhiệt độ trung bình quá trình cháy ứng với góc đánh lửa sớm 30 cao hơn so với nhiệt độ trung bình quá trình cháy ứng với góc đánh lửa sớm 20, tương ứng với sự khác biệt áp suất trong xi lanh trình bày trên hình 3.

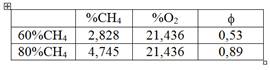

Các hình 6-8 giới thiệu ảnh hưởng của thành phần CH4 trong nhiên liệu và góc đánh lửa sớn đến biến thiên nồng độ trung bình của CH4, CO2 và O2 trong buồng cháy. Tính toán được thực hiện với cùng nồng độ O2 trước khi cháy (21,436% theo khối lượng). Độ đậm đặc của hỗn hợp trước khi cháy được cho ở bảng sau:

Do hỗn hợp nghèo nên thành phần CH4 cuối quá trình cháy tiến về 0. Trong khi đó thành phần O2 cuối quá trình cháy còn lớn đối với trường hợp 60%CH4 (do hỗn hợp rất nghèo).

Tỉ lệ CH4 và O2 trong trường hợp nhiên liệu chứa 80%CH4 giảm mạnh hơn nhiều so với trường hợp 60%CH4. Tương ứng với mức độ giảm nồng độ CH4 là mức độ gia tăng nồng độ CO2 (hình 8). Điều này đồng nghĩa với năng lượng do quá trình cháy tỏa ra trong trường hợp thứ nhất nhiều hơn khiến cho nhiệt độ quá trình cháy cũng cao hơn (hình 5).

3. NGHIÊN CỨU THỤC NGHIỆM

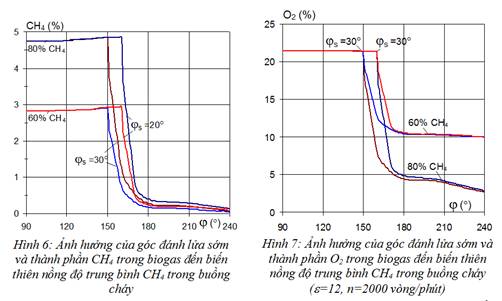

– Thiết bị thí nghiệm

Động cơ diesel ZH1115 được cải tạo thành động cơ đánh lửa cưỡng bức. Biogas được nạp vào động cơ qua họng ventury. Bướm ga được điều khiển bằng động cơ điện nhận tín hiệu từ máy tính (hình 9). Băng thử thủy lực kiểu FROUDE được cải tiến hệ thống đo điện tử gồm các cảm biến tốc độ động cơ và cảm biến lực. Cảm biến lực được chuẩn bằng các quả cân. Tín hiệu tốc độ động cơ, lực, nhiệt độ nước làm mát động cơ được đưa vào bộ nhớ máy tính thông qua card biến đổi A/D. Hình 10 giới thiệu thiết bi thí nghiệm. Màng hình máy tính điều khiển hệ thống thí nghiệm và ghi nhận dữ liệu được giới thiệu ở hình 11.

Nhiên liệu biogas được lấy từ 2 nguồn:

– Qua lọc H2S bằng bentonite: Sau khi qua lọc, thành phần CH4 trong biogas trung bình đạt 60%, thành phần H2S còn khoảng 100ppm

– Qua hệ thống lọc bằng NaOH: Sau khi qua lọc, thành phần CH4 trong biogas đạt 91%, thành phần H2S còn khoảng 50ppm

Biogas từ hầm sinh khí được bơm đẩy qua các lọc và chứa vào các túi ni lông trước khi đưa vào động cơ. Để đạt được thành phần CH4 trung gian giữa hai giá trị 60% và 91%, chúng ta pha trộn biogas từ hai nguồn trên. Trước khi tiến hành thí nghiệm, thành phần các chất trong biogas được đo bằng máy phân tích khí chuyên dùng để xác định thành phần nhiên liệu biogas.

– Kết quả thí nghiệm

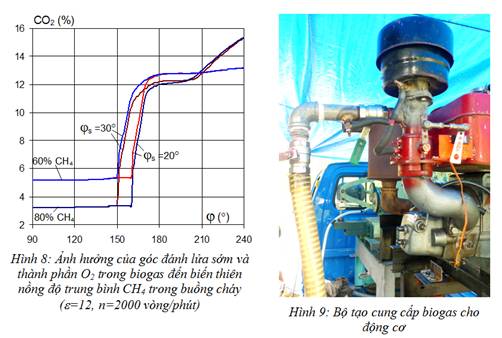

Hình 12 giới thiệu đường đặc tính ngoài của động cơ khi chạy bằng biogas chứa 63%, 74% và 85% CH4. Tỉ số nén của động cơ e=10 và góc đánh lửa sớm js=47°. Kết quả này cho thấy ở vùng tốc độ thấp, dưới 100 vòng/phút, ảnh hưởng của thành phần CH4 trong biogas đến công suất động cơ tương đối thấp. Tuy nhiên ở vùng công suất định mức, ảnh hưởng của thành phần CH4 trong biogas đến công suất động cơ rất đáng kể. Công suất tăng động cơ khoảng 10% tương ứng với thành phần CH4 trong biogas tăng khoảng 10%

Hình 13 giới thiệu đường đặc tính moment của động cơ biogas ứng với các thành phần methane trong nhiên liệu khác nhau. Khi nồng độ methane trong nhiên liệu tăng, năng lượng do quá trình cháy tỏa ra cũng tăng làm tăng áp suất chỉ thị của chu trình do đó moment động cơ cũng tăng theo.

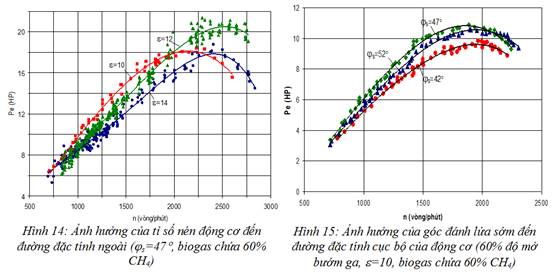

Hình 14 giới thiệu ảnh hưởng của tỉ số nén động cơ đến đường đặc tính ngoài. Tỉ số nén động cơ thí nghiệm được thay đổi e=10, 12, 14. Nhiên liệu biogas chứa 60% CH4, góc đánh lửa sớm js=47. Thực nghiệm cho thấy với những điều kiện thí nghiệm này, động cơ không bị kích nổ ở tỉ số nén e=14. Trong khi đó nếu chạy bằng LPG ở tỉ số nén e=12, động cơ bị kích nổ dữ dội. Nếu tình trạng kích nổ này kéo dài khoảng 3 phút, đệm nắp máy bị phá hủy, gây hỏng động cơ.

Kết quả nghiên cứu mô hình hóa ở [4] cho thấy khi tỉ số nén động cơ chạy bằng biogas thay đổi từ 9 đến 15, áp suất cuối quá trình cháy tăng tỉ lệ với tỉ số nén nhưng đường cong tỏa nhiệt cũng như nhiệt độ cuối quá trình cháy trong trường hợp này ít bị ảnh hưởng bởi tỉ số nén. Kết quả đo đạc thực nghiệm cho thấy khi động cơ chạy với tỉ số nén e=10, công suất ngoài của động cơ cao hơn trường hợp e=14 ở vùng tốc độ thấp. Ở vùng tốc độ cực đại, công suất ngoài động cơ ứng với tỷ số nén e=14 cao hơn trường hợp e=10. Khí tốc độ động cơ nhỏ hơn 2000 vòng/phút, đường đặc tính ngoài của động cơ nằm giữa đường đặc tính ngoài ứng với e=10 và e=14. Khi tốc độ động cơ vượt quá tốc độ này, công suất của động cơ ứng với e=12 lớn hơn hai trường hợp còn lại. Kết quả này cho thấy, để đảm bảo cho động cơ phát ra công suất cực đại trong vùng tốc độ định mức 2000 vòng/phút-2400 vòng/phút thì tỉ số nén e=12 là phù hợp.

Ảnh hưởng của góc đánh lửa sớm đến đường đặc tính cục bộ của động cơ ở 60% độ mở bướm ga được trình bày trên hình 15. Động có có tỉ số nén e=10 và nhiên liệu biogas chứa 60% CH4. Kết quả này cho thấy khi tốc độ động cơ nhỏ hơn 2000 vòng/phút, góc đánh lửa sớm 47 độ cho công suất động cơ cao nhất so với góc đánh lửa sớm 42 và 52 độ. Nhưng khi tốc độ động cơ lớn hơn 2000 vòng/phút thì góc đánh lửa sơm 52 độ cho kết quả công suất cao hơn. Điều này cho thấy khi tốc độ động cơ tăng thì góc đánh lửa sớm tối ưu cũng tăng theo. Trong điều kiện làm việc bình thường, góc đánh lửa sớm của động cơ chạy bằng biogas lớn hơn nhiều so với động cơ chạy bằng nhiên liệu truyền thống.

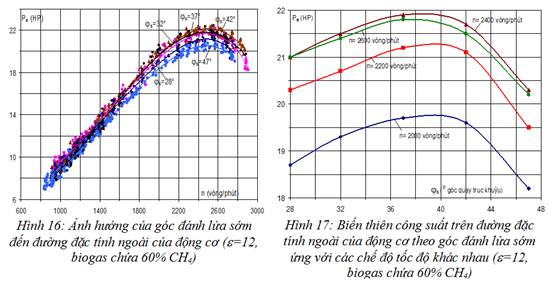

Ảnh hưởng của góc đánh lửa sớm đến đường đặc tính ngoài của động cơ biogas có tỷ số nén e=12 và nhiên liệu chứa 60% CH4 được trình bày trên hình 16. Góc đánh lửa sớm của động cơ được thay đổi trong một phạm vi rộng từ 28 độ đến 47 độ. Kết quả cho thấy trong điều kiện thử nghiệm này, góc đánh lửa sớm tối ưu của động cơ là 37 độ

Hình 17 giới thiệu biến thiên công suất cực đại của động cơ theo góc đánh lửa sớm ứng với các chế độ tốc độ khác nhau. Kết quả này cho thấy trong điều kiện thí nghiệm (tỉ số nén động cơ e=12, biogas chứa 60% CH4) thì góc đánh lửa sớm tối ưu nằm trong khoảng từ 34 đến 42 độ.

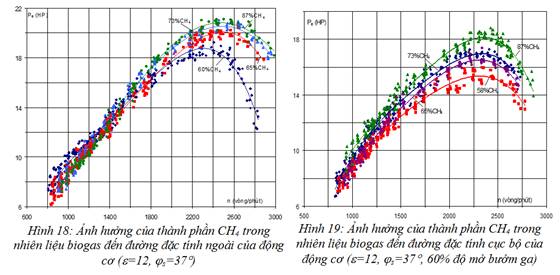

Ảnh hưởng của thành phần CH4 trong nhiên liệu đến đường đặc tính ngoài của động cơ có tỉ số nén e=12, góc đánh lửa sớm , js=37°được giới thiệu trên hình 18. Ở vùng tốc độ động cơ nhỏ hơn 2000 vòng/phút, ảnh hưởng của thành phần CH4 trong nhiên liệu đến đường đặc tính ngoài của động cơ không lớn. Chênh lệch công suất động cơ khoảng 10% khi thành phần CH4 trong biogas thay đổi từ 60% đến 87%. Ảnh hưởng của thành phần CH4 trong biogas đến công suất cực đại trở nên đáng kể khi tốc độ động cơ lớn hơn 2000 vòng/phút. Công suất cực đại của động cơ giảm đi 20% khi thành phần CH4 trong biogas giảm từ 87% xuống 60%. Tốc độ định mức của động cơ cũng giảm theo thành phần CH4 trong biogas.

Ảnh hưởng của thành phần CH4 trong biogas đến đường đặc tính cục bộ của động cơ rõ nét hơn đối với trường hợp đường đặc tính ngoài. Sự khác biệt về công suất tằng tỉ lệ với sự khác biệt thành phần CH4 trong biogas. Hình 8 giới thiệu ảnh hưởng của thành phần CH4 trong biogas đến đường đặc tính cục bộ của động cơ có tỉ số nén e=12, góc đánh lửa sớm js=37°.

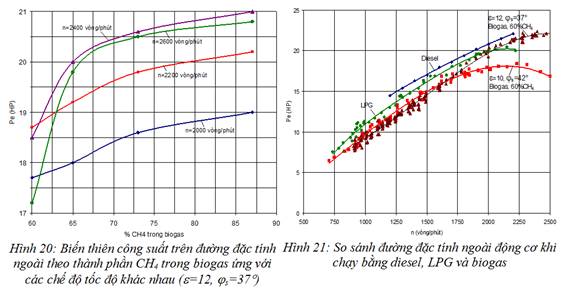

Trong vùng định mức của động cơ, quan hệ giữa công suất cực đại và thành phần CH4 trong biogas gần như tuyến tính ở giới hạn dưới (khoảng 2000-2200 vòng/phút) nhưng ở vùng giới hạn trên (khoảng 2400-2600 vòng/phút) thì quan hệ trên trở nên phi tuyến. Ban đầu, công suất tăng rất nhanh theo nồng độ CH4 trong biogas nhưng sau đó tốc độ tăng giảm dần (hình 20).

Việc làm tăng thành phần CH4 trong biogas đòi hỏi công đoạn lọc CO2 phúc tạp và tốn kém. Mặt khác công suất cực đại của động cơ không thay đổi lớn khi tăng thành phần CH4 trong biogas. Vì vậy trong các trường hợp sử dụng thông thường với nguồn biogas cung cấp tại chỗ, chúng ta không cần phải lọc CO2.

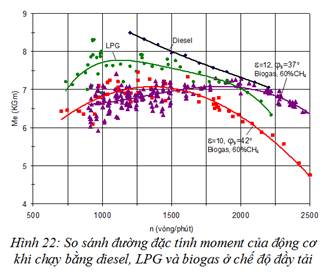

Hình 21 so sánh đường đặc tính ngoài của động cơ trước khi cải tạo chạy bằng diesel trước khi cải tạo và sau khi cải tạo chạy bằng LPG và chạy bằng biogas với tỷ số nén và góc đánh lửa sớm khác nhau. Kết quả cho thấy khi động cơ làm việc với tỷ số nén e=10 và với biogas chứa 60% CH4 thì công suất giảm 20% ở tốc độ định mức 2200 vòng/phút. Tuy nhiên, với cùng nhiên liệu biogas này, nếu sử dụng tỉ số nén 12 và góc đánh lửa sớm 37% thì công suất cực đại động cơ biogas xấp xỉ công suất động cơ diesel trước khi cải tạo ở tốc độ định mức. Kết quả tương tự được thể hiện trên đồ thị biến thiên moment theo tốc độ động cơ (hình 22).

Vì vậy có thể nói khi chuyển động cơ diesel thành động cơ biogas đánh lửa cưỡng bức nếu chọn tỉ số nén và góc đánh lửa sớm phù hợp, động cơ có thể giữ được công suất định mức khi làm việc với biogas nghèo.

4. KẾT LUẬN

- Thành phần CH4 trong nhiên liệu ít ảnh hưởng đến công suất cực đại của động cơ khi chạy ở tốc độ dưới 2000 vòng/phút.

- Khi tốc độ động cơ lớn hơn 2000 vòng/phút, công suất cực đại động cơ giảm khoảng 15% khi chuyển từ biogas được lọc triệt để CO2 sang sử dụng biogas không lọc CO2.

- Góc đánh lửa sớm tối ưu của động cơ sử dụng biogas nghèo (khoảng 60% CH4) nằm trong khoảng 34°-42°.

- Tỉ số nén tối ưu khi chuyển động cơ diesel thành động cơ biogas đánh lửa cưỡng bức làm việc với nhiên liệu có thành phần CH4 thấp là e=12.

- Trong điều kiện hoạt động bình thường của động cơ với nguồn cung cấp biogas tại chỗ, để tăng tính kinh tế, chúng ta không cần lọc CO2.